A impressão 3D in house permite-nos desenhar melhor vários componentes dos nossos carros, testando e iterando cada design. Permite também o fabrico de peças com geometrias complexas com facilidade, possibilitando-nos imprimir componentes funcionais com boas tolerâncias.

Esta tecnologia dá-nos a liberdade de imprimir com vários tipos de polímeros e polímeros reforçados que se apresentam como verdadeiros substitutos do alumínio ou laminados para componentes estruturais, com a vantagem de poder modificar algumas propriedades mecânicas alterando os parâmetros de impressão, tornando cada peça única e optimizada para a aplicação pretendida.

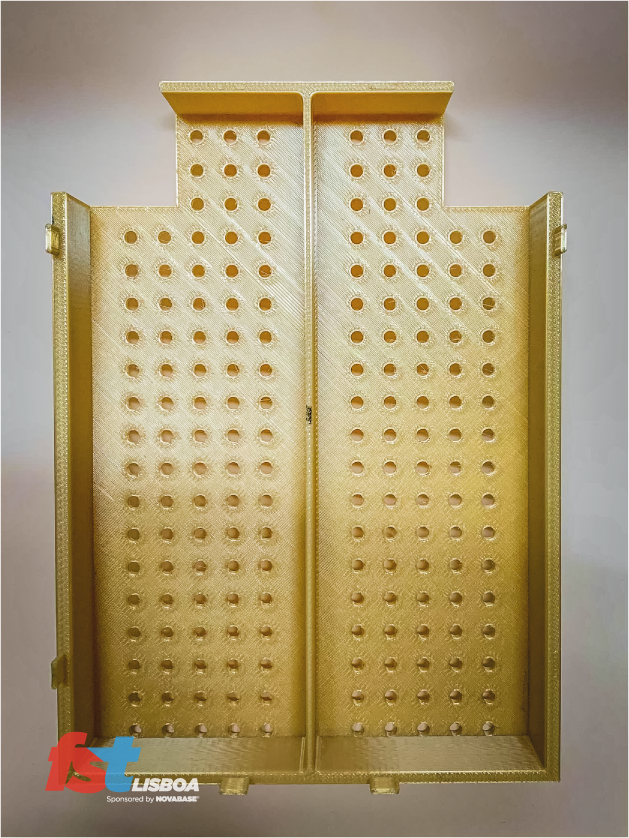

A equipa concentrou-se em 3 aspectos primários para melhorar o desempenho do fabrico em impressão 3D in house. Em primeiro lugar, implementámos designs mais adequadas para impressão FFF, com diferentes abordagens ao mecanismo de fecho em caixas electrónicas com a implementação de calhas.

Como foi dito anteriormente, a equipa começou também a experimentar outros materiais de engenharia, tais como filamentos reforçados com fibra de carbono ou kevlar, permitindo-nos imprimir componentes estruturais utilizando a impressão 3D em vez de maquinar peças de alumínio. Estes filamentos são mais adequados para fins automóveis do que as alternativas anteriores e têm demonstrado propriedades excepcionais e grandes desempenhos. Todo o nosso filamento é fornecido pelo nosso patrocinador 3D4Makers, que além de ter filamentos 3D comuns para quem faça da impressão 3D um hobbie, também tem incríveis filamentos de engenharia. A integração de fibras nestes tipos de filamentos altera as suas propriedades físicas e mecânicas, por exemplo, o ABS Kevlar é 12% mais leve em comparação com o ABS normal e 18% em comparação com o PETG.

Por último, estudámos a possibilidade de moldes feitos com impressão em 3D. Ainda temos um longo caminho a percorrer, mas já com alguns casos de sucesso. Vale a pena mencionar os moldes da caixa do segmento da bateria e os moldes para as condutas em Kevlar, que provaram ser incrivelmente resistentes e capazes de ser reutilizados até 6 vezes.

As nossas peças são fabricadas com 2 tecnologias de impressão 3D diferentes, FFF e SLS. In house podemos imprimir com FFF e a maioria das peças impressas são jigs de montagem e peças de teste para validar designs, mas também imprimimos a maior parte das nossas peças de utilização final nesta tecnologia. Algumas peças são impressas com tecnologia SLS devido a aspectos geométricos ou necessidade de propriedades mecânicas especificas, o que é o caso de algumas condutas e caixas, devido às suas geometrias complexas. Para esta tecnologia de impressão em 3D, contamos com o nosso patrocinador Sintratec. A impressão SLS beneficia da não necessidade de suportes que permitem a impressão sem restrições.

Embora tenhamos melhorado a gama de materiais que podemos imprimir usando FFF, ainda não podemos imprimir com filamentos como Ultem, muito importante para componentes dos acumuladores. Estas peças especiais precisam de cumprir regulamentos rigorosos e suportar as condições mais adversas, necessitando que o material cumpra com a norma UL94 V-0 f. Para fabricar estas peças contamos com o nosso patrocinador CODI.

Ambas estas tecnologias apresentam vantagens sem paralelo em comparação com outros processos de fabrico e são essenciais para os nossos processos de fabrico.