A equipa Fórmula Student Lisboa do Instituto Superior Técnico apresentou esta sexta-feira, o seu novo veículo elétrico e autónomo que levará às competições Fórmula Student na próxima época, o FST13. Além das capacidades autónomas melhoradas, o projeto conta este ano com o apoio principal da VINCI Energies Portugal, e ainda das suas marcas Actemium, Axians, Omexom e Sotécnica.

A formação deste ano da FST Lisboa é constituída por 50 estudantes, na sua maioria a frequentar os cursos de engenharias Aeroespacial, Mecânica, Eletrotécnica e Informática no Técnico, aos quais se juntam alunos dos cursos de outras áreas como Economia e Gestão Industrial. A equipa foi criada em 2001 por um núcleo de estudantes, com o objetivo de aplicar os conhecimentos teóricos que estavam a aprender nas aulas. Desde cedo, traçaram como objetivo projetar, construir e testar um novo carro do tipo Fórmula, para participar nacional e internacionalmente nas competições Fórmula Student, representando Portugal perante outras universidades e empresas. Hoje são uma equipa de elite, de uma escola portuguesa de excelência, a participar na maior competição mundial universitária de engenharia.

Sobre o novo patrocínio principal do projeto, inserido na maior competição universitária de engenharia do mundo, Pedro Afonso, CEO da VINCI Energies Portugal, comenta:

“Temos acompanhado o percurso, evolução e sucessos que a Fórmula Student do Técnico tem alcançado. Este ano a VINCI Energies Portugal junta-se com muita honra a este projeto. Cativa-nos o talento, a ambição e a tenacidade destes jovens. É o espírito empreendedor, conjugado com a excelência técnica, que faz acontecer o nosso próprio projeto empresarial. É também isso que nos liga à Fórmula Student. Queremos fomentar a ligação empresas-academia e promover a qualidade da engenharia e tecnologia que se faz em Portugal.” E conclui: “acelerar a transição energética e transformação digital das nossas organizações, do nosso país e do mundo, precisa definitivamente deste ADN de superação e conquista. O Técnico – pelo seu legado e continuado investimento – e, em particular, estes estudantes, são motivo de grande orgulho para este apoio.”

Rogério Colaço, presidente do Técnico, afirma:

“A Fórmula Student (FST) foi o primeiro núcleo de estudantes do Técnico que se dedicou integralmente à conceção, desenvolvimento, produção e teste de protótipos. Desde 2001, e após terem apresentado 12 protótipos que participaram em dezenas de competições internacionais de Fórmula Student, foram também responsáveis por inspirarem centenas de outros estudantes de engenharia a desenvolverem projetos dos mais variados tipos (dos aquáticos aos aéreos, de movidos a energia elétrica a hidrogénio). A FST é um exemplo claro da missão e do impacto que o Técnico tem na sociedade: aplicação do elevado conhecimento científico e tecnológico entregue pela escola e utilizado pelos estudantes para resolução de alguns dos desafios mais emergentes. A história da FST simboliza a capacidade e o espírito de todos os estudantes do Técnico, que acreditam na concretização dos seus sonhos enquanto futuros profissionais nas áreas de engenharia, ciência e tecnologia.”

O FST13 e a sua equipa, a FST Lisboa, representarão o IST na Fórmula Student Spain, Circuito da Catalunha, de 1 a 7 de agosto. Seguirão depois para a Alemanha, no Circuito de Hockenheim, dos dias 12 a 18 de agosto, o maior evento mundial desta Fórmula. Terminam depois a época competitiva na Fórmula Student Portugal, entre os dias 3 e 7 de setembro, em Castelo Branco, uma cidade especial para a própria VINCI Energies em Portugal. É exatamente lá que a Axians – marca do grupo para transformação digital – tem, desde 2020, um dos seus principais centros de engenharia.

A competição não é vencida apenas pela equipa com o carro mais rápido, mas sim pela equipa com o melhor pacote geral de construção, desempenho e planeamento financeiro e de vendas. As equipas assumem que são um fabricante a desenvolver um protótipo a ser avaliado para produção.

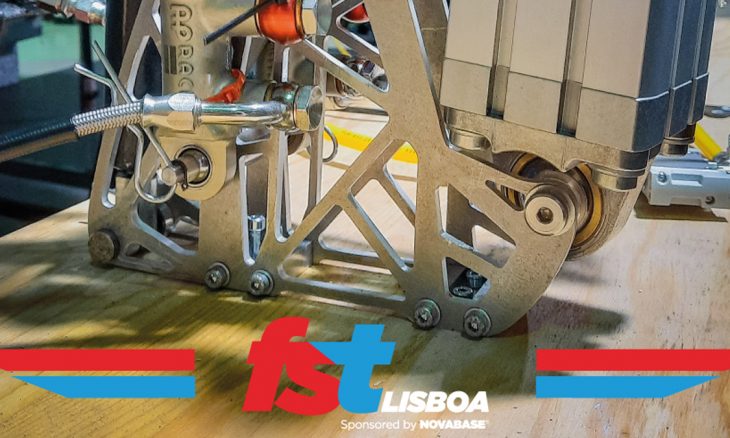

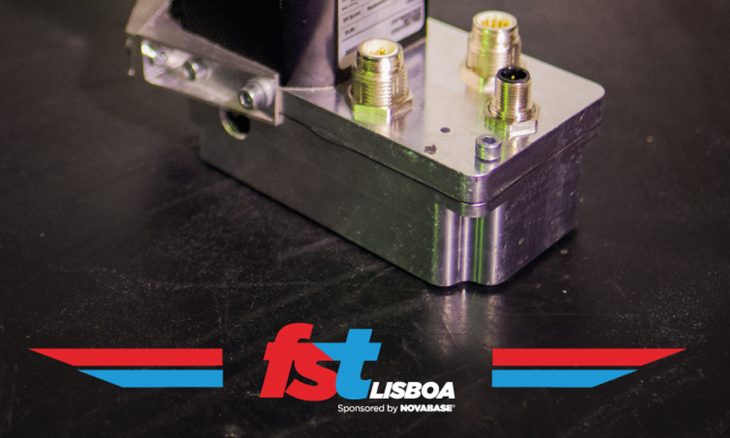

O 13.º protótipo do projeto atinge uma velocidade máxima de 130 km/h com quatro motores elétricos AC com diferencial eletrónico. Tem ainda a bateria composta por células de LiCoO2 (lítio-cobalto) e capacidade total de 6,33 kWh, protegida por uma caixa feita em materiais compósitos. Nas alterações apresentadas este ano, destacam-se um novo design de toda a bateria, através do upgrade das suas células e um novo design do seu container e a redução de massa significativa vinda da passagem de uma jante de 13 para 10 polegadas. O FST13 engloba também uma pipeline aprimorada em torno do aumento de performance em condução autónoma, para uma vez mais ambicionar estar no topo das tabelas de Fórmula Student mundiais.

Na época anterior, 2023/24, o modelo dos estudantes do Técnico registou os seus melhores resultados de sempre ao conquistar o 1.º lugar na Fórmula Student em Portugal e em Espanha, e em 3.º na Alemanha, na categoria Autónomo.