É primordial assegurar que os nossos protótipos apresentam uma estrutura consistente, rígida e que permita obter excelentes resultados em corrida. Assim sendo, para garantir o cumprimento destas exigências, a nossa equipa tem de validar a estrutura do monocoque segundo duas fases – experimental e computacional – antes de proceder com o seu fabrico.

Inicialmente são feitos ensaios de tração, compressão e torção a provetes de fibra de carbono, de modo a verificar tanto a carga máxima que estes são capazes de suportar quando submetidas a diferentes aplicações de forças, como também a resistência do material e a localização da camada de fibra de carbono onde se dá a fratura inicial. Os provetes são também pesados para que consigamos verificar o compromisso que existe entre o peso e a rigidez estrutural. A execução destes testes permite definir diversos parâmetros fundamentais para a conceção de anteparas otimizadas, tais como a espessura do núcleo que fica entre as camadas de carbono e o próprio número de camadas, orientação e gramagem de fibra de carbono.

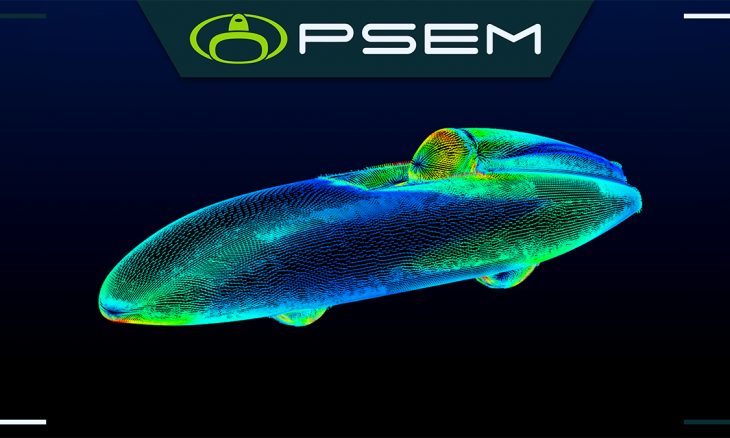

Tendo estes valores definidos, introduzimo-los nas simulações computacionais das anteparas e, de seguida, por forma a testar a fiabilidade deste elemento, procede-se à realização de testes computacionais de compressão, tração, flexão, torsão e vibração. O design que providenciar melhores resultados (considera-se um determinado fator de segurança), mantendo um baixo peso, é o escolhido para a construção do protótipo.

Finalizada a fase de testes, atribui-se a espessura correta ao design do monocoque e fazem-se os ajustes necessários para que as anteparas tenham o recorte perfeito para encaixar no interior da carroçaria. Estamos, assim, em condições de prosseguir com a produção de um monocoque rígido, resistente, leve e que, acima de tudo, garantirá performances notáveis!

Poderá acompanhar o PSEM nas seguintes redes sociais: