Depois de muitos meses a desenvolver o software do sistema autónomo e de o testar tanto em simulação como com dados gravados dos sensores, estávamos ansiosos por ver o seu comportamento no carro. Queríamos ver o nosso software em ação! Contudo, antes de qualquer tipo de teste dinâmico, o FST 10d passou por uma extensa fase de testes em cavaletes.

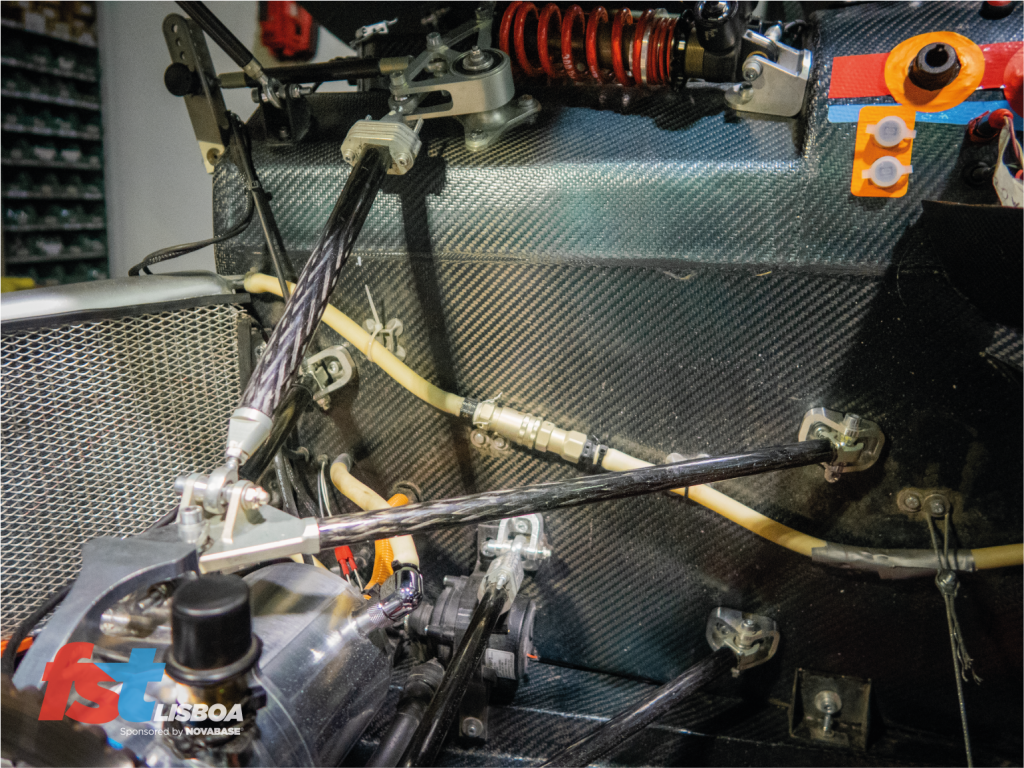

Naturalmente, um conjunto de várias variáveis influenciou o início deste processo: o desenvolvimento da electrónica do carro, a manutenção do sistema de propulsão e a integração mecânica do atuador de direcção. Este último foi o maior desafio.

Contudo, antes sequer de termos o atuador da direção concluído, pudemos começar a testar parte do nosso software no carro, tentando controlar o sistema de propulsão. Com o computador do carro a correr uma simulação, pudemos ver ambas as rodas traseiras a responder aos comandos do software e validar o seu comportamento face à simulação.

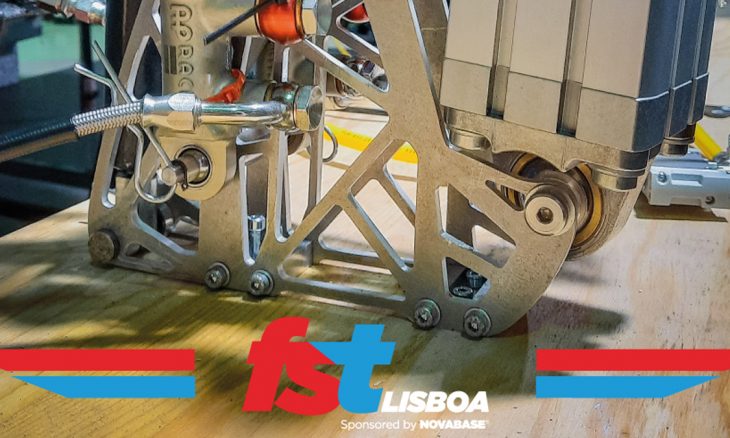

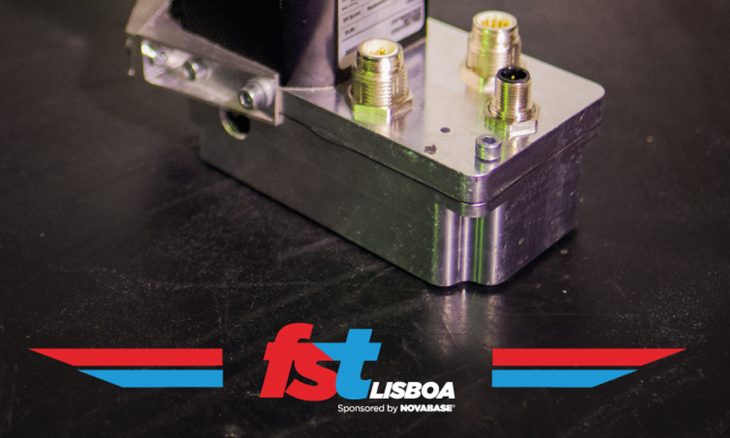

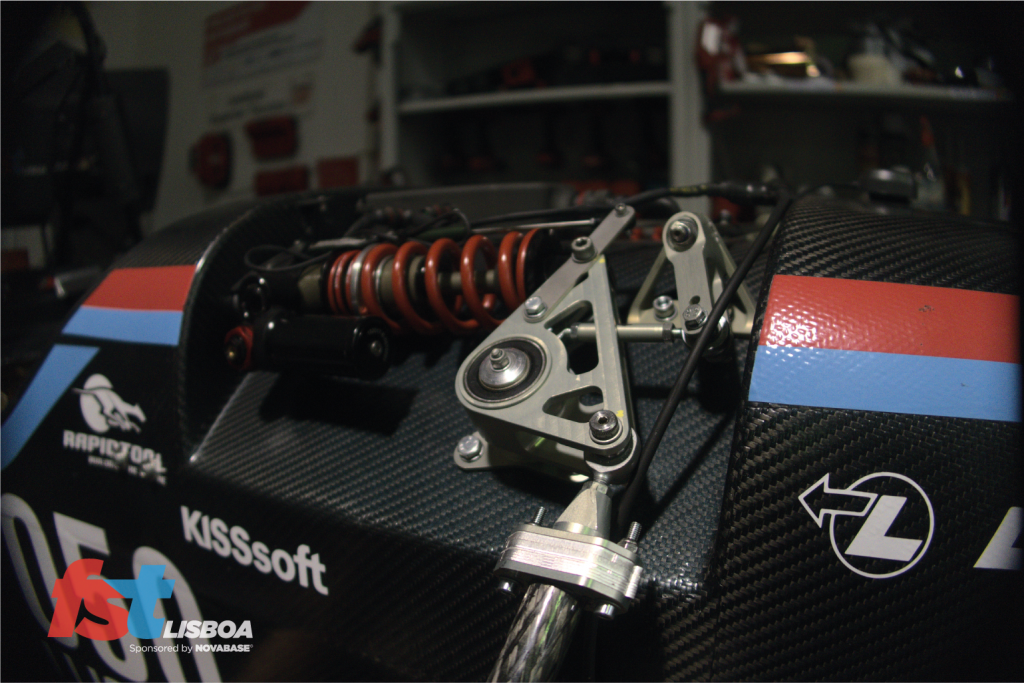

Tendo finalmente adquirido o atuador da direcção – atrasado devido à pandemia – surgiu então o desafio de o integrar no veículo. Do lado de hardware, alguns aspetos de design e planeamento da integração mecânica tiveram de ser revistos; do lado de software, era necessário conseguir estabelecer a comunicação entre o nosso software e o atuador, bem como explorar a forma mais adequada de o controlar.

Após recolhermos algumas ideias, conseguimos fazer alguns avanços e iniciámos os testes em bancada do atuador da direcção. Com a unidade fora do carro, conseguimos controlá-la via CAN, e pouco tempo depois, utilizamos o mesmo procedimento de testes como para o sistema de propulsão: executar uma simulação e validar as respostas do atuador da direção.

Com estes testes individuais concluídos e tendo finalmente integrado o atuador de direcção no carro, os testes finais aproximavam-se: controlar tanto o sistema de propulsão como a direcção simultaneamente através do nosso software autónomo.

Após meses de preparação, estávamos prontos. Seguindo o mesmo procedimento, o software autónomo processou os inputs de uma simulação e computou os outputs da direcção e do acelerador, que estavam então a ser retransmitidos para o atuador da direcção e para o sistema de propulsão, resultando em ambos os sistemas responderem simultaneamente.

Este tipo de testes permitiu-nos validar uma grande parte do nosso software autónomo. Serviu para mostrar que estávamos num bom caminho e que em breve os testes dinâmicos poderiam começar.

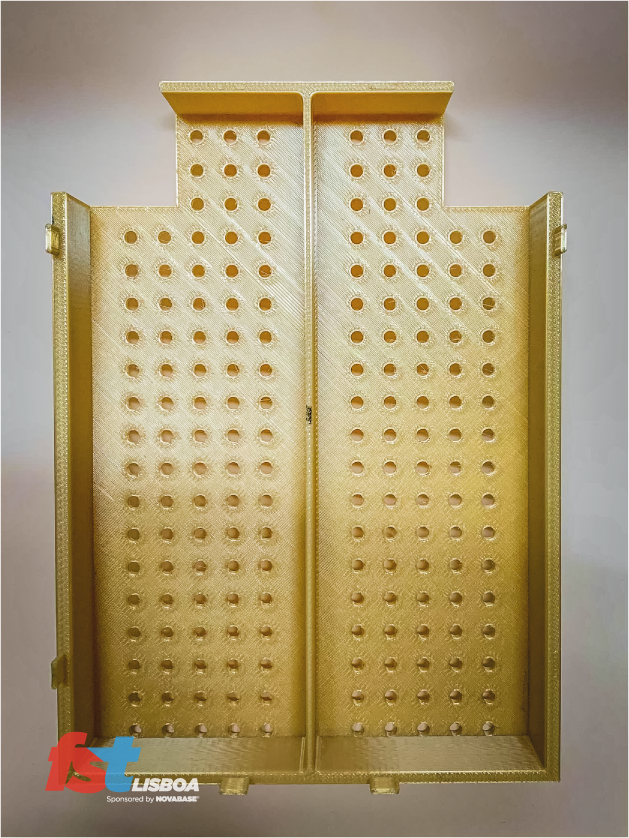

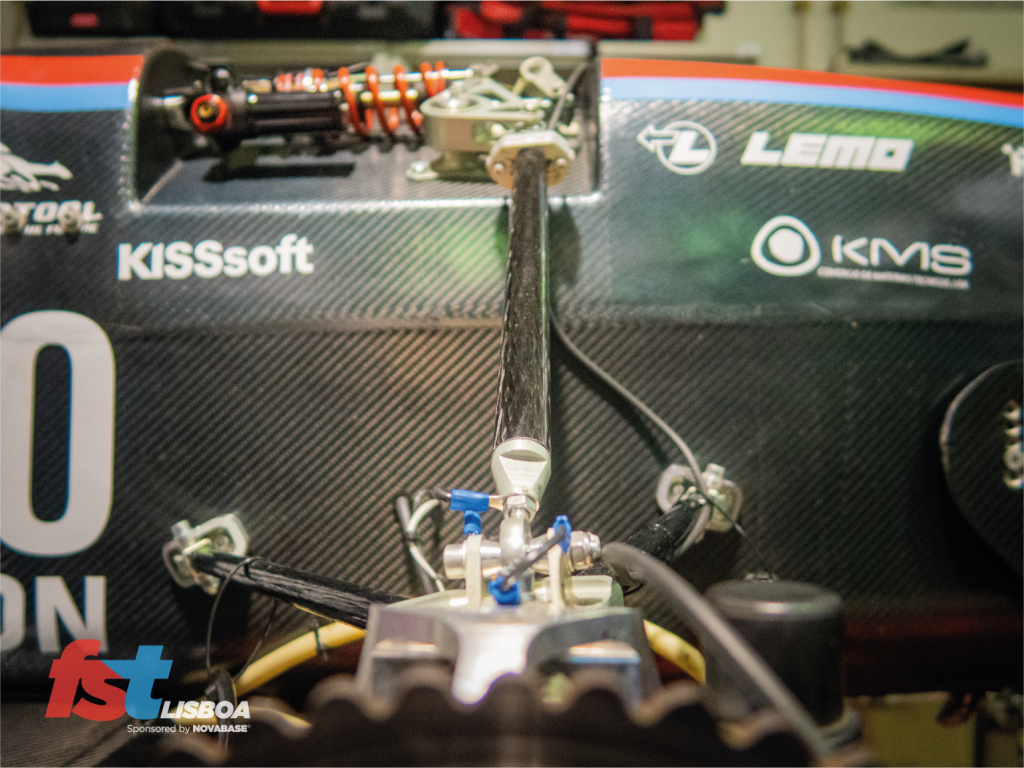

Contudo, ainda faltava um terceiro sistema – o sistema de travagem de emergência (EBS). Este sistema foi concebido e desenvolvido com a ajuda do nosso departamento de Chassis e, logo que ficou pronto, começaram os testes de bancada deste sistema. Sendo um sistema pneumático, era necessário um fornecimento de ar pressurizado. No início, utilizámos uma linha de ar comprimido disponível na nossa oficina para testar o sistema, mas esta foi rapidamente substituída por uma pequena botija de ar pressurizado, que seria posteriormente utilizada no carro. Ao longo dos testes, foram feitas algumas iterações e modificações ao sistema, bem como à sua posição no carro. Tendo sido inicialmente pensado ser instalado no lado esquerdo do veículo, foi posteriormente deslocado para o lado direito, onde havia mais espaço disponível para a tubagem e válvulas necessárias. Uma vez que este sistema estava completamente operacional e extensivamente testado, era altura de retirar o carro da oficina, e iniciar a época de testes dinâmicos.