O FST10d é o primeiro veículo autónomo produzido pela FST Lisboa, o que faz do seu EBS o primeiro sistema de travagem de emergência na história da equipa. O desafio de conseguir produzir um design a partir do zero que assegurasse o desempenho de um dispositivo de segurança tão importante mostrou-se ser muito gratificante.

Não tínhamos qualquer experiência na matéria, pelo que o conhecimento do que estava a ser feito na indústria, bem como a experiência de outras equipas de FS foi muito importante.

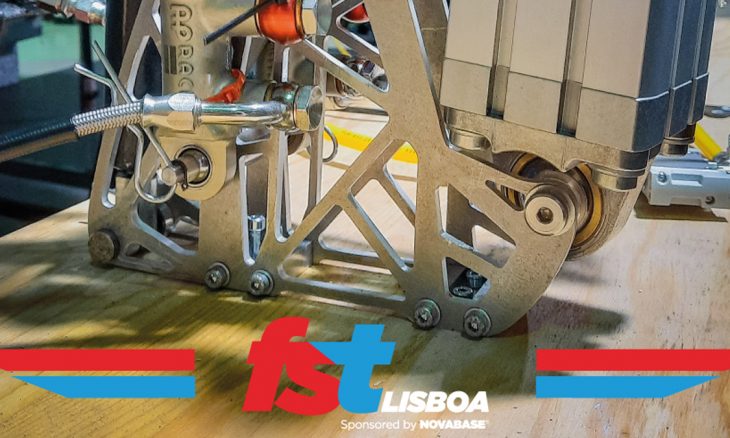

O EBS (Emergency Brake System) do FST10d consiste num circuito pneumático, acoplado a um mecanismo mecânico de alavanca, que quando accionado quer pela abertura do Shutdown Circuit, quer por uma válvula pneumática manual, acciona as linhas de travagem hidráulica do carro com pressão suficiente para o parar. A equipa concebeu e fabricou uma “jaula” mecânica, que fornece apoio aos actuadores e transmite as forças do sistema pneumático para o sistema hidráulico. Existe uma mola de gás montada na “jaula” que assegura a redundância do sistema.

O processo de fabrico das peças deste sistema foi planeado para ser fácil e rápido, com o objetivo de maximizar o período de testes e proporcionar tempo para ajustes ou re-manufatura de peças de substituição. Isto significou utilizar materiais com uma vasta oferta no mercado e fáceis de maquinar, que assegurariam a robustez mecânica e a fiabilidade de que um EBS necessita para funcionar em conformidade.

Os principais materiais utilizados foram o alumínio e o aço. O alumínio foi utilizado para quase todos os componentes devido às suas boas propriedades mecânicas e baixa densidade. Foi utilizado para fabricar as alavancas, paredes laterais da jaula e alguns veios. O aço foi utilizado nos componentes sujeitos a maiores esforços mecânicos como os veios de apoio dos cilindros mestre para evitar desequilíbrios de tensão.

Os dois materiais foram escolhidos devido à sua fácil maquinabilidade utilizando vários processos, permitindo a obtenção de uma grande variedade de formas. Isto permitiu obter peças optimizadas, com menos peso e melhor acessibilidade a cada parte do sistema, importante no processo de manutenção. Os processos de fabrico seleccionados foram corte a laser e jacto de água para as paredes laterais da gaiola, alavancas e suportes de aço; fresagem para os suportes e ajustes das alavancas; torno para veios e pinos e quinagem para os suportes de aço.

Graças aos nossos patrocinadores, o corte a laser e o jacto de água foram feitos rapidamente e com excelente acabamento superficial, os restantes foram feitos pela própria equipa, o que levou a uma maior preparação com peças sobressalentes para testes intensivos.